Державне підприємство «Український інститут по проектуванню металургійних заводі

Стасевський Станіслав Леонідович

Директор ДП «УКРДІПРОМЕЗ», кандидат технічних наук, заслужений працівник промисловості України, академік Інженерної академії України

Наукова робота інституту, який очолює С. Л. Стасевський, спрямована на безперервну розробку унікальних проєктних рішень з впровадженням у будівництво та організацією технологічних ліній виробництва найрізноманітнішої металургійної продукції — від збагаченої залізної руди до високоякісного прокату. Також наукоємною продукцією ДП «Укрдіпромез» є створення нових енергоефективних та екологічних технологій промислового виробництва металопродукції, що становить головне джерело доходу будь-якої промислової держави. На базі інституту працюють відділи, що створюють та адаптують у проєкти автоматизовані системи управління технологічним процесом та обладнання, нормативних аналогів яких не існує, так зване «несертифіковане», прирівняне до ноу-хау, що надалі втілюється в інтелектуальну власність колективу — корисні моделі та винаходи. Станіслав Леонідович бере безпосередню участь у процесі проєктування, ретельно контролює виконавчу дисципліну, якість виконання контрактних обов’язків, є автором багатьох наукових статей та патентів.

Однією з важливих складових частин чорної металургії України є трубна підгалузь, продукція якої має відносно більш високу додаткову вартість. Нині в Україні експлуатуються 7 трубопрокатних і 3 трубопресові агрегати, термін експлуатації яких у більшості випадків перевищує 50 років. Для забезпечення конкурентоспроможності на внутрішньому і світовому ринках ці агрегати вимагають модернізації та реконструкції, що підвищить якість, розширить розмірний і марочний сортамент, а також дозволить знизити собівартість продукції. Одним з найважливіших напрямів при технічному переозброєнні трубної підгалузі є зниження усіх видів ресурсів і передусім — витратних коефіцієнтів металу (ВКМ).

Виробництво гарячекатаних труб в Україні здійснюється на двох ТПА з безперервними станами «80» і «30–102», з автоматичним станом «350», з тривалковим розкочувальним станом «200», на двох ТПА з двоклітьовими станами поздовжньої прокатки «140» і на ТПА з пілігримовими станами «5–12». Особливо великі ВКМ на ТПА з пілігримовими станами 5–12» ПАТ «Інтерпайп НТЗ» за рахунок підвищеного технологічного обрізу на 100–110 кг на тонну труб в порівнянні з іншими ТПА, що обумовлено особливостями процесу пілігримової прокатки, запропонованого ще у 1891 р. в Німеччині.

У 2014–2021 рр. С. Л. Стасевським розроблені нові металозбережні технології виробництва труб на ТПА з пілігримовими станами, що дозволяють істотно знизити втрати металу в технологічну обрізь: затравку і пільгерголовку. Особливо актуальною ця проблема стала після переходу на безперервнолиту круглу заготовку як вихідного матеріалу.

Станіслав Леонідович Стасевський спільно з кафедрою технологічного проєктування Національної металургійної академії України (НметАУ) розробили цілий комплекс нових металозбережних технологій та пропозиції щодо складу нового устаткування.

|

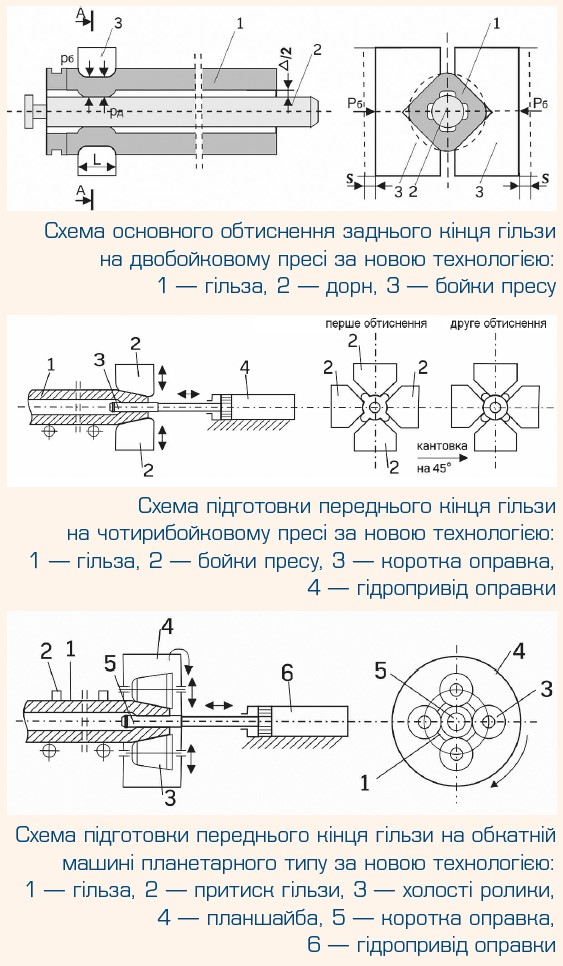

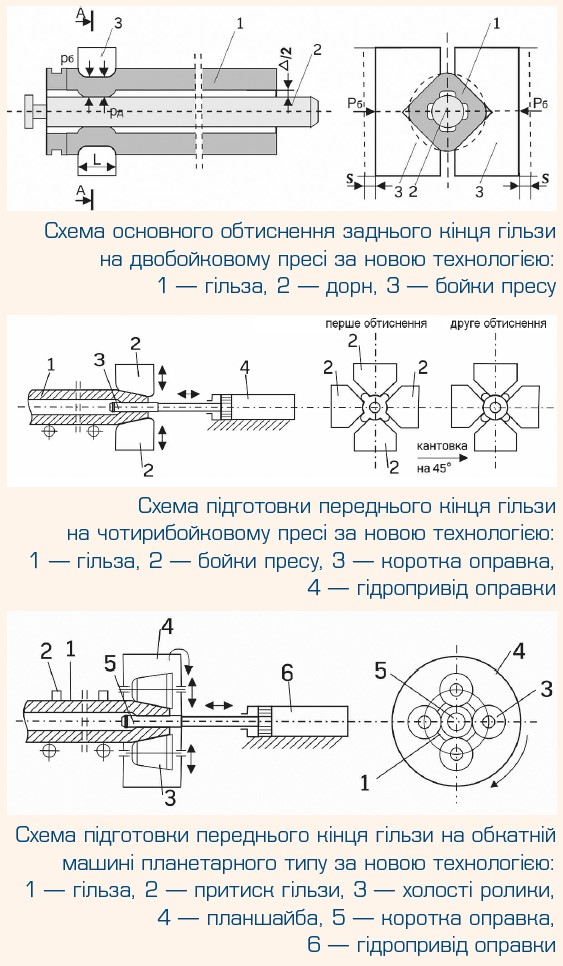

Для вирішення проблеми підвищеної витрати металу в технологічну обрізь на пілігримових станах за рахунок зменшення втрат металу в затравку і пільгерголовку вперше були розроблені технологічні процеси підготовки передніх і задніх кінців гільз перед їхньою пілігримовою прокаткою на дорні. У теоретичних і експериментальних дослідженнях С. Л. Стасевського отримали подальший розвиток технології підготовки передніх кінців гільз на чотирибойкових гідравлічних пресах і обкатних машинах планетарного типу із застосуванням короткої циліндричної оправки.

Для вирішення проблеми підвищеної витрати металу в технологічну обрізь на пілігримових станах за рахунок зменшення втрат металу в затравку і пільгерголовку вперше були розроблені технологічні процеси підготовки передніх і задніх кінців гільз перед їхньою пілігримовою прокаткою на дорні. У теоретичних і експериментальних дослідженнях С. Л. Стасевського отримали подальший розвиток технології підготовки передніх кінців гільз на чотирибойкових гідравлічних пресах і обкатних машинах планетарного типу із застосуванням короткої циліндричної оправки.

Новим напрямом для вдосконалення процесу пілігримової прокатки стала підготовка задніх кінців гільз з боку внутрішнього діаметру на косовалковому прошивному стані за рахунок переміщення оправки в процесі прошивки, а також на гідравлічних двох і чотирибойкових пресах зі спеціальним калібруванням бойків. Підготовка передніх і задніх кінців на кожній гільзі дозволить підвищити точність труб за рахунок зниження різностінності, збільшити продуктивність пілігримових станів за рахунок підвищення кутової швидкості валків, знизити втрати металу в затравку і пільгерголовку.

До нових напрямів вирішення проблеми зниження ВКМ належить розроблена технологія часткового розкочування пільгерголовки на вільній ділянці дорну, що забезпечить зменшення маси обрізу пільгерголовки до 50 % при прокатці тонкостінних труб з відношенням діаметру D до товщини стінки S (D/S = 12,5–40).

Нові розробки дозволять знизити втрати металу в затравку і пільгерголовку на пілігримових станах, що забезпечить зниження ВКМ на 4–8 % з урахуванням розмірного і марочного сортаменту прокатуваних труб і відношення D/S. Результати дослідження будуть використані при розробці проєктів модернізації і реконструкції агрегатів в Україні і за кордоном.

За результатами виконаних досліджень опубліковано 1 колективну монографію, 28 статей у науково-технічних виданнях в Україні та за кордоном, отримано 39 патентів України на винаходи.

|

Для вирішення проблеми підвищеної витрати металу в технологічну обрізь на пілігримових станах за рахунок зменшення втрат металу в затравку і пільгерголовку вперше були розроблені технологічні процеси підготовки передніх і задніх кінців гільз перед їхньою пілігримовою прокаткою на дорні. У теоретичних і експериментальних дослідженнях С. Л. Стасевського отримали подальший розвиток технології підготовки передніх кінців гільз на чотирибойкових гідравлічних пресах і обкатних машинах планетарного типу із застосуванням короткої циліндричної оправки.

Для вирішення проблеми підвищеної витрати металу в технологічну обрізь на пілігримових станах за рахунок зменшення втрат металу в затравку і пільгерголовку вперше були розроблені технологічні процеси підготовки передніх і задніх кінців гільз перед їхньою пілігримовою прокаткою на дорні. У теоретичних і експериментальних дослідженнях С. Л. Стасевського отримали подальший розвиток технології підготовки передніх кінців гільз на чотирибойкових гідравлічних пресах і обкатних машинах планетарного типу із застосуванням короткої циліндричної оправки.